التنقل في التحول إلى المنتجات الخالية من الهالوجين: تحسين مثبطات اللهب الرئيسية لتطبيقات البولي بروبيلين

2026-01-27

تطور السلامة من الحرائق في مادة البولي بروبيلين

عزز مادة البولي بروبيلين (PP) مكانتها باعتبارها مادة مهيمنة في صناعة السيارات والبناء والإلكترونيات بسبب مقاومتها الكيميائية وتعدد استخداماتها الميكانيكية. ومع ذلك، فإن محتواه العالي من الهيدروكربونات الأليفاتية يجعله قابلاً للاشتعال بطبيعته، مع مؤشر أكسجين محدد (LOI) يبلغ حوالي 17-18%، وهو أقل بكثير من تركيز الأكسجين في الغلاف الجوي. وهذا يستلزم استخدام الأصبغة الرئيسية المقاومة للهب (FR) عالية الأداء للوفاء بمعايير السلامة الصارمة مثل UL94 V-0.

يشهد المشهد الصناعي الحالي تحولًا حاسمًا من الأنظمة المبرومة التقليدية نحو الأصبغة المتقدمة المقاومة للهب الخالية من الهالوجين (HFFR). لا يرجع هذا التحول إلى الأطر التنظيمية مثل REACH وRoHS فحسب، بل أيضًا إلى الحاجة إلى تقليل كثافة الدخان وتقليل التآكل أثناء المعالجة. لم تعد الأصبغة الحديثة تقتصر على إخماد الحرائق فحسب؛ إنها إضافات مصممة هندسيًا يجب أن تحافظ على السلامة الميكانيكية للبوليمر، واستقرار الأشعة فوق البنفسجية، وقابلية المعالجة.

التحليل المقارن: الأنظمة المهلجنة مقابل الأنظمة الخالية من الهالوجين

يتطلب اختيار الأصبغة الرئيسية الصحيحة تحقيق التوازن بين الكفاءة والتكلفة والأثر البيئي. في حين أن الأنظمة المهلجنة توفر كفاءة عالية عند التحميل المنخفض، فإن البدائل الخالية من الهالوجين ضرورية للتطبيقات الصديقة للبيئة والمساحات المغلقة حيث تشكل سمية الدخان مصدر قلق.

| ميزة | المهلجنة (البروم / الأنتيمون) | خالي من الهالوجين (منتفخ/P-N) |

| آلية | الكسح الجذري للمرحلة الغازية | تكوين شار في المرحلة المكثفة |

| مستوى التحميل | منخفض (2-10%) | متوسطة إلى عالية (20-30%) |

| كثافة الدخان | عالية | منخفض |

| كثافة الجزء النهائي | عاليةer (heavy metal synergists) | منخفضer (lightweight advantage) |

| استقرار الأشعة فوق البنفسجية | معتدل (عرضة للاصفرار) | جيد (مع مثبتات محددة) |

آليات العمل: الكسح الجذري مقابل الانتفاخ

الكسح الجذري (المهلجن)

تعمل الأصبغة التقليدية التي تحتوي على الإيثان ثنائي الفينيل العشاري البروم (DBDPE) أو رباعي البروم ثنائي الفينيل أ (TBBPA) في الطور الغازي. عندما يشتعل PP، يتم إطلاق جذور الهالوجين (Br•). تتفاعل هذه الجذور مع جذور الهيدروجين والهيدروكسيل شديدة التفاعل (H• وOH•) التي تنشر سلسلة الاحتراق، مما يؤدي إلى "تسمم" اللهب بشكل فعال وإيقاف التفاعل الطارد للحرارة. تتم إضافة ثالث أكسيد الأنتيمون ($Sb_2O_3$) دائمًا تقريبًا كعامل تآزر لتسهيل إطلاق جذور الهالوجين عند درجة الحرارة الصحيحة.

تكوين الفحم المنتفخ (خالي من الهالوجين)

تعمل الأصبغة المعتمدة على الفوسفور والنيتروجين (P-N) بشكل أساسي في المرحلة المكثفة. عند التسخين، يقوم مصدر الحمض (مثل بولي فوسفات الأمونيوم) بتجفيف مصدر الكربون (غالبًا البوليمر نفسه أو مادة متآزرة مثل بنتا إريثريتول)، مما يؤدي إلى تكوين فحم كربوني متشابك. في الوقت نفسه، يطلق عامل النفخ (مثل الميلامين) غازات غير قابلة للاشتعال تعمل على تضخم هذا الفحم وتحويله إلى طبقة رغوية سميكة عازلة. تعمل هذه الطبقة كحاجز مادي، حيث تمنع انتقال الحرارة إلى البوليمر الأساسي وتمنع الأكسجين من الوصول إلى مصدر الوقود.

إرشادات المعالجة الحرجة لتشتيت الأصبغة

فعالية أ ماستر مثبطات اللهب لـ PP يرتبط بشكل مباشر بمدى انتشاره داخل مصفوفة PP أثناء البثق أو الحقن. يؤدي التشتت الضعيف إلى "النقاط الساخنة" حيث تظل القابلية للاشتعال مرتفعة، مما يتسبب في فشل الاختبار على الرغم من مستويات التحميل الصحيحة.

- التحكم في درجة الحرارة: العديد من الإضافات المنتفخة الخالية من الهالوجين لها بداية تحلل عند حوالي 250 درجة مئوية. يجب أن تظل درجات حرارة المعالجة أقل من هذا الحد بشكل صارم لمنع التنشيط المبكر لآلية الرغوة داخل البرميل، مما يسبب علامات التباعد وفقدان كفاءة FR.

- تصميم المسمار: استخدم المسمار مع القص المعتدل. على الرغم من أن الخلط ضروري، إلا أن حرارة القص المفرطة يمكن أن تؤدي إلى تدهور المواد المضافة المثبطة للهب. يوصى باستخدام برغي حاجز أو قسم خلط مخصص (مثل Maddock) لضمان التجانس دون ارتفاع درجة حرارة المصهور.

- إدارة الرطوبة: غالبًا ما تكون الأصبغة المعتمدة على P-N استرطابية. إذا لم يتم تجفيف الخليط الرئيسي مسبقًا (عادةً لمدة 2-4 ساعات عند 80 درجة مئوية)، تتحول الرطوبة إلى بخار أثناء المعالجة. وينتج عن هذا تحلل مائي للبوليمر وعيوب سطحية مثل خطوط الفضة.

استكشاف أخطاء عيوب البثق الشائعة وإصلاحها

عند دمج كميات عالية من الأصبغة الرئيسية المقاومة للهب، غالبًا ما تواجه المعالجات عيوبًا محددة. تتطلب معالجة هذه المشكلات اتباع نهج منظم في الصياغة وإعدادات الماكينة.

تراكم القالب (لوحة الخروج)

يحدث هذا عندما تنتقل المكونات ذات الوزن الجزيئي المنخفض لمثبطات اللهب إلى مخرج القالب، وتتراكم وتسحب في النهاية على سطح المنتج. للتخفيف من حدة ذلك، تحقق من وجود مشكلات التوافق بين الراتينج الحامل للصبغة الرئيسية وPP الأساسي. بالإضافة إلى ذلك، يمكن أن يؤدي تقليل درجة حرارة القالب قليلاً إلى زيادة قوة الذوبان وتقليل الهجرة.

تزهر

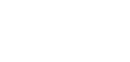

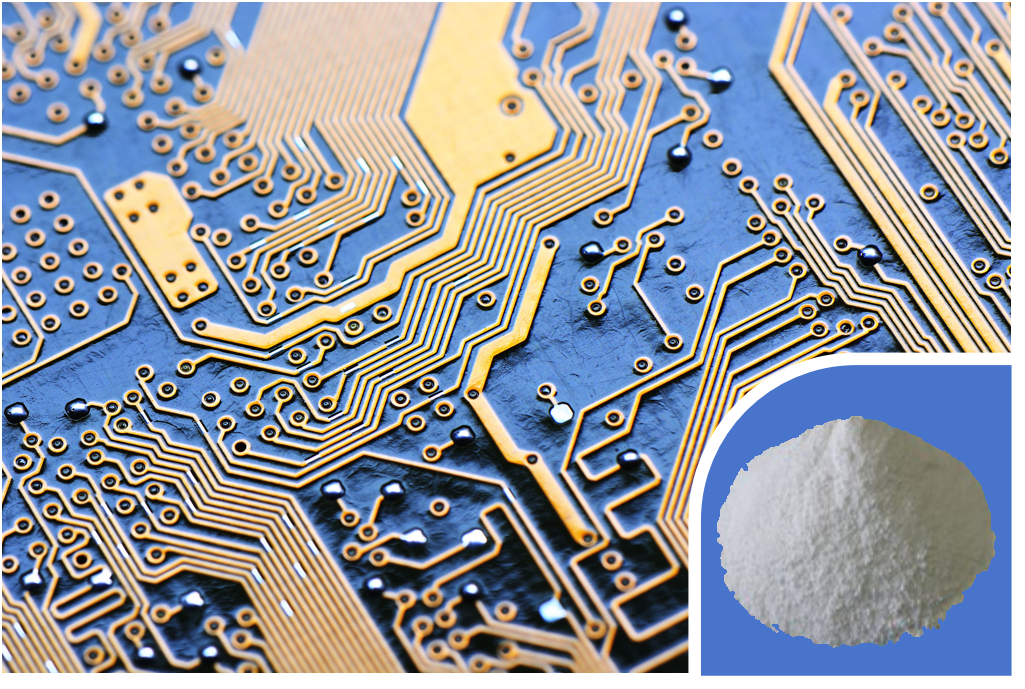

تزهر appears as a white, powdery residue on the surface of the finished part days or weeks after production. This is often caused by the migration of the flame retardant to the surface due to incompatibility or excessive loading. Switching to a masterbatch with a polymerized, high-molecular-weight flame retardant that is anchored to the PP matrix is the most effective permanent solution.

تقليل قوة التأثير

تعمل مثبطات اللهب كمواد ملوثة في الشبكة البلورية للبولي بروبيلين، مما يجعل المادة هشة في كثير من الأحيان. إذا كانت مقاومة التأثير أمرًا بالغ الأهمية، فيجب أن تشتمل تركيبة الأصبغة الرئيسية على مادة متوافقة (مثل مادة البولي بروبيلين المطعمة بأنهيدريد المالئيك) أو معدل تأثير (مثل اللدائن) لاستعادة المتانة دون المساس بتصنيف UL94.